Анализ структуры металла – это один из ключевых этапов металловедения и контроля качества. От того, насколько грамотно проведено исследование, зависит понимание свойств материала, его прочности, устойчивости к коррозии и поведения при различных нагрузках. Ниже – разбор, как правильно выполняется анализ структуры металла: от подготовки образца до интерпретации результатов.

Зачем вообще анализировать структуру металла?

Структура определяет свойства. Даже металл с одинаковым химическим составом может вести себя совершенно по-разному, если отличаются:

Поэтому структурный анализ нужен, чтобы:

- размер и форма зерен,

- наличие примесей,

- распределение фаз,

- тип кристаллической решетки,

- дефекты – поры, трещины, включения.

Поэтому структурный анализ нужен, чтобы:

- оценить, соответствует ли металл требованиям ГОСТ и ТУ,

- понять причины разрушений,

- подобрать режимы термообработки,

- контролировать качество сырья и готовых изделий.

Этапы анализы структуры металла

Этап 1. Подготовка образца. Это действительно ключевой этап. От того, насколько бережно и правильно подготовлен образец, зависит качество всей последующей микроструктурной диагностики.

1. Отбор пробы. Задача – получить участок, который максимально точно отражает состояние всего изделия. При резке:

Если исследуют сварные соединения, пробу отбирают так, чтобы захватить и шов, и зону термического влияния.

2. Определение зоны исследования. Перед подготовкой важно решить, какая именно часть образца несет нужную информацию. Например:

Эта зона отмечается на образце, чтобы не потерять ориентацию.

3. Шлифовка. Это поэтапное выравнивание поверхности:

С каждым шагом убирают следы предыдущего, чтобы поверхность стала ровной, без рисок и борозд.

Важно:

4. Полировка. Цель – получить практически идеальную поверхность, на которой не будет собственных дефектов, способных “маскировать” настоящее строение металла. Используют:

После полировки поверхность должна быть зеркальной. Даже микроцарапина может быть принята за границу зерна или дефект структуры, поэтому тщательность здесь критична.

Этап 2. Травление. Полировка создает гладкую поверхность, но скрывает микроструктуру. Травление химически воздействует на металл, раскрывая различия между фазами. Для правильного травления важно:

Если передержать, появляются темные пятна, переосвещенные участки и ложные границы. Если недодержать – структура не проявится полностью.

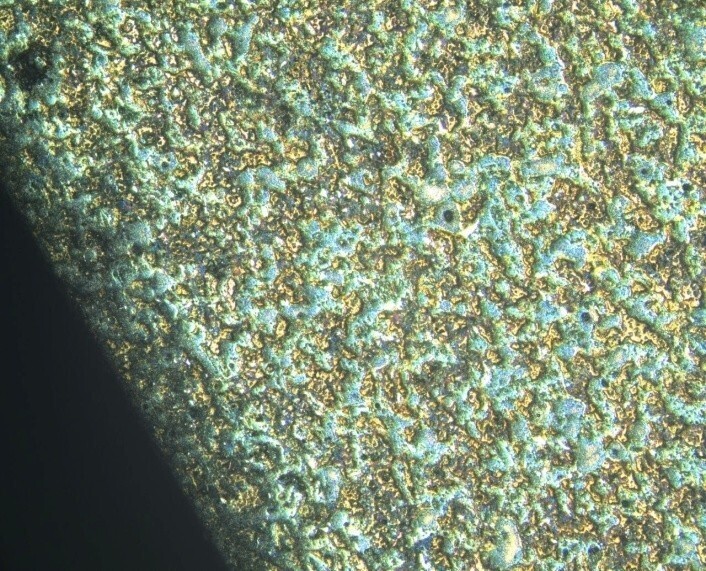

Этап 3. Микроскопия. Когда структура проявлена, начинается ее визуальное изучение.

1. Оптическая микроскопия. Используется в 80–90% случаев. Позволяет:

Оптические микроскопы дают качественную картинку для задач контроля качества и серийного анализа.

2. Электронная микроскопия (СЭМ, ТЭМ). Применяется, когда требуется высокая детализация. Дает возможность:

ТЭМ – наиболее тонкий метод, позволяющий исследовать дефекты кристаллической решетки.

3. Структурно-фазовый анализ: EDS, XRD

Этап 4. Измерение параметров структуры. После визуального анализа переходят к количественному:

Современные лаборатории применяют программу автоматического распознавания зерен – это снижает ошибки и ускоряет расчеты.

Этап 5. Интерпретация результатов. Этот этап превращает набор данных в реальные выводы. Оценивают:

Примеры:

Этап 6. Оформление отчета. Документ должен быть структурирован и повторяем:

От точности выполнения каждого шага зависит достоверность результатов и качество принятия инженерных решений.

1. Отбор пробы. Задача – получить участок, который максимально точно отражает состояние всего изделия. При резке:

- используют ленточнопильные станки или отрезные круги с охлаждением;

- избегают перегрева, чтобы не образовались отпускные цвета, окалина или локальный мартенсит;

- следят, чтобы механическое воздействие (удар, вибрация) не вызвало микротрещин.

Если исследуют сварные соединения, пробу отбирают так, чтобы захватить и шов, и зону термического влияния.

2. Определение зоны исследования. Перед подготовкой важно решить, какая именно часть образца несет нужную информацию. Например:

- поверхность исследуют при анализе цементации, азотирования, коррозии;

- центральную часть – когда оценивают равномерность структуры;

- поперечный шлиф изучают в случае деформаций, вытяжки, усадки.

Эта зона отмечается на образце, чтобы не потерять ориентацию.

3. Шлифовка. Это поэтапное выравнивание поверхности:

- начинают с крупнозернистой шкурки (например, P180–P320),

- завершают мелкой (P1200–P2500).

С каждым шагом убирают следы предыдущего, чтобы поверхность стала ровной, без рисок и борозд.

Важно:

- менять направление шлифования на каждом этапе – для контроля качества;

- регулярно промывать образец, чтобы избежать заноса частиц между абразивами.

4. Полировка. Цель – получить практически идеальную поверхность, на которой не будет собственных дефектов, способных “маскировать” настоящее строение металла. Используют:

- войлочные или тканевые диски,

- пасты на основе окиси хрома, алмазного порошка 1–3 мкм.

После полировки поверхность должна быть зеркальной. Даже микроцарапина может быть принята за границу зерна или дефект структуры, поэтому тщательность здесь критична.

Этап 2. Травление. Полировка создает гладкую поверхность, но скрывает микроструктуру. Травление химически воздействует на металл, раскрывая различия между фазами. Для правильного травления важно:

- подобрать подходящий реактив для конкретного сплава,

- контролировать время – от нескольких секунд до минуты,

- сразу же смывать реагент и сушить поверхность.

Если передержать, появляются темные пятна, переосвещенные участки и ложные границы. Если недодержать – структура не проявится полностью.

Этап 3. Микроскопия. Когда структура проявлена, начинается ее визуальное изучение.

1. Оптическая микроскопия. Используется в 80–90% случаев. Позволяет:

- определить эквивалентный диаметр зерна,

- увидеть перлит, феррит, сорбит, цементитные сетки,

- выявить шлаковые включения, усадочные дефекты, коррозию.

Оптические микроскопы дают качественную картинку для задач контроля качества и серийного анализа.

2. Электронная микроскопия (СЭМ, ТЭМ). Применяется, когда требуется высокая детализация. Дает возможность:

- увидеть структуру на уровне наночастиц,

- изучить субзеренную структуру,

- анализировать поверхности разрушения (фрактография),

- рассмотреть карбиды, нитриды и интерметаллиды в деталях.

ТЭМ – наиболее тонкий метод, позволяющий исследовать дефекты кристаллической решетки.

3. Структурно-фазовый анализ: EDS, XRD

- EDS показывает химический состав конкретного включения или микрообласти.

- XRD (рентгеноструктурный анализ) определяет фазовый состав и параметры кристаллической решетки.

- Ориентационные карты дают информацию о текстуре, переработке, деформации.

Этап 4. Измерение параметров структуры. После визуального анализа переходят к количественному:

- размер зерна – определяют по методикам ГОСТ 5639 или ASTM E112;

- фазовый состав – измеряют соотношение феррита, перлита, мартенсита, бейнита и др.;

- количество включений – сравнивают со шкалами ГОСТ или ASTM (матрица, сульфиды, оксиды, нитриды);

- толщина поверхностных слоев – особенно важна после термохимической обработки;

- анизотропия структуры – вытянутые зерна указывают на деформации.

Современные лаборатории применяют программу автоматического распознавания зерен – это снижает ошибки и ускоряет расчеты.

Этап 5. Интерпретация результатов. Этот этап превращает набор данных в реальные выводы. Оценивают:

- соответствует ли структура нормативным документам,

- нет ли признаков перегрева, недогрева, неправильной закалки,

- есть ли опасные дефекты – поры, флокены, трещины, крупные включения,

- как структура повлияет на прочность, пластичность, ударную вязкость, коррозионность.

Примеры:

- слишком крупное зерно → металл становится более хрупким, ухудшается ударная вязкость;

- избыток карбидов по границам зерен → риск межкристаллитной коррозии;

- поры и включения → очаги усталостного разрушения;

- мартенсит в зоне сварки → признак неправильного термического режима.

Этап 6. Оформление отчета. Документ должен быть структурирован и повторяем:

- подробно описывают, как готовили образец,

- указывают типы микроскопов и увеличения,

- приводят фотографии (чаще всего с масштабной линейкой),

- фиксируют все измеренные параметры,

- дают заключение о качестве металла и рекомендации.

От точности выполнения каждого шага зависит достоверность результатов и качество принятия инженерных решений.