Когда мы смотрим на металлическую деталь, кажется, что перед нами цельный, однородный материал. Но стоит заглянуть внутрь – и открывается целый «ландшафт»: слои, линии, пористые зоны, следы кристаллизации, участки перегрева. Именно этот внутренний рисунок и изучает макроструктурный анализ металла.

Макроструктурный анализ – это метод исследования, позволяющий увидеть строение металла в крупном масштабе без применения сложной оптики. Он помогает понять, как формировался металл, есть ли внутри дефекты и соответствует ли структура требованиям технологии. Этот подход широко используется в металлургии, машиностроении и экспертной практике – везде, где важно качество и надежность металлических изделий.

Макроструктурный анализ – это метод исследования, позволяющий увидеть строение металла в крупном масштабе без применения сложной оптики. Он помогает понять, как формировался металл, есть ли внутри дефекты и соответствует ли структура требованиям технологии. Этот подход широко используется в металлургии, машиностроении и экспертной практике – везде, где важно качество и надежность металлических изделий.

Зачем нужен макроструктурный анализ?

1. Оценить качество заготовки или изделия. По общей картине структуры можно понять, насколько правильно металл формировался на стадии производства. Специалист видит направление кристаллизации, наличие зон уплотнения или разуплотнения, равномерность распределения легирующих элементов. Любые отклонения указывают на возможные слабые места конструкции. Для деталей, которые работают под нагрузкой или вибрацией, такие как шестерни, валовые соединения или ответственные крепежные элементы, это критически важно – качество макроструктуры напрямую определяет их прочность и ресурс.

2. Выявить внутренние дефекты. Макроструктурный анализ показывает нарушения, которые невозможно заметить внешним осмотром, но которые могут привести к аварийным отказам. Среди них:

Обнаружение таких дефектов еще на стадии контроля позволяет предотвратить разрушение изделий в эксплуатации и минимизировать риски.

3. Проверить соответствие технологии. У каждого технологического процесса есть «подпись» в макроструктуре. Например:

Если на образце эта картина выглядит иначе, значит, при производстве нарушили режимы нагрева, деформации или охлаждения. Макроструктурный анализ помогает обнаружить эти нарушения и корректировать технологию до того, как брак станет массовым.

2. Выявить внутренние дефекты. Макроструктурный анализ показывает нарушения, которые невозможно заметить внешним осмотром, но которые могут привести к аварийным отказам. Среди них:

- горячие и холодные трещины, возникающие при остывании или механических деформациях;

- усадочные раковины и поры, формирующиеся в литых заготовках из-за неправильной кристаллизации;

- неметаллические включения, снижающие прочность и вызывающие локальные концентрации напряжений;

- расслоения, характерные для проката и поковок при нарушении технологии;

- ликвация – «пятнистость» состава металла, когда элементы распределены неравномерно;

- дефекты сварных швов, такие как непровары, пористость, включения шлака.

Обнаружение таких дефектов еще на стадии контроля позволяет предотвратить разрушение изделий в эксплуатации и минимизировать риски.

3. Проверить соответствие технологии. У каждого технологического процесса есть «подпись» в макроструктуре. Например:

- литье дает радиальную или дендритную картину кристаллизации,

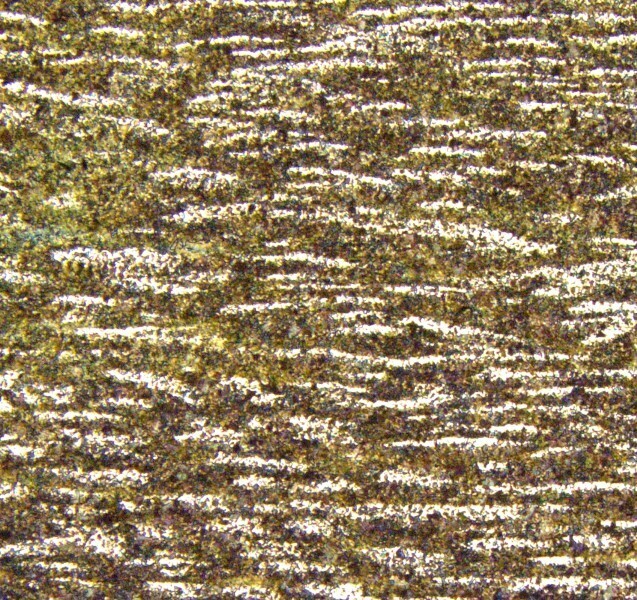

- ковка – волокнистость, вытянутую структуру,

- прокатка – слоистые зоны,

- термообработка – равномерное преобразование структуры без пережога.

Если на образце эта картина выглядит иначе, значит, при производстве нарушили режимы нагрева, деформации или охлаждения. Макроструктурный анализ помогает обнаружить эти нарушения и корректировать технологию до того, как брак станет массовым.

Как проводят макроструктурный анализ?

Метод включает несколько последовательных этапов.

1. Отбор образца. Из изделия вырезают небольшой фрагмент – обычно поперек или вдоль направления обработки (прокатки, ковки, сварки). Важно, чтобы участок отражал реальные свойства всей детали: его выбирают из зоны с наибольшей нагрузкой или в месте, где потенциально могут быть дефекты. Размеры образца зависят от стандарта – чаще всего это пластинка толщиной 10–30 мм.

2. Подготовка поверхности. Срезанный образец выравнивают на абразивных кругах, последовательно переходя от грубого шлифования к более мелкозернистому. Иногда поверхность доводят до легкой полировки для лучшего проявления структуры. Главная задача – удалить следы резания, заусенцы и получить идеально ровную плоскость, чтобы химическое травление происходило равномерно.

3. Макроравнение (травление). Подготовленную поверхность обрабатывают реактивом – кислотным или щелочным раствором, состав которого выбирают по типу сплава (сталь, чугун, алюминий и др.). Реагент слегка растворяет металл в разных зонах по-разному, благодаря чему становятся видны крупные структурные элементы: линии усадки, дефекты, слои. Время травления строго контролируют, чтобы не «пережечь» поверхность.

4. Визуальный осмотр. После промывки и сушки образец рассматривают:

На этом этапе определяют характер волокнистости, направление деформации, наличие раковин, трещин, расслоений и других дефектов.

5. Документирование результатов. Полученную макроструктуру фотографируют в хорошем освещении, описывают тип и расположение дефектов, сравнивают их с допустимыми нормами. Далее результаты заносят в отчет, в котором указывают используемый реактив, режим травления, ориентацию образца и соответствие требованиям ГОСТ или международных стандартов.

1. Отбор образца. Из изделия вырезают небольшой фрагмент – обычно поперек или вдоль направления обработки (прокатки, ковки, сварки). Важно, чтобы участок отражал реальные свойства всей детали: его выбирают из зоны с наибольшей нагрузкой или в месте, где потенциально могут быть дефекты. Размеры образца зависят от стандарта – чаще всего это пластинка толщиной 10–30 мм.

2. Подготовка поверхности. Срезанный образец выравнивают на абразивных кругах, последовательно переходя от грубого шлифования к более мелкозернистому. Иногда поверхность доводят до легкой полировки для лучшего проявления структуры. Главная задача – удалить следы резания, заусенцы и получить идеально ровную плоскость, чтобы химическое травление происходило равномерно.

3. Макроравнение (травление). Подготовленную поверхность обрабатывают реактивом – кислотным или щелочным раствором, состав которого выбирают по типу сплава (сталь, чугун, алюминий и др.). Реагент слегка растворяет металл в разных зонах по-разному, благодаря чему становятся видны крупные структурные элементы: линии усадки, дефекты, слои. Время травления строго контролируют, чтобы не «пережечь» поверхность.

4. Визуальный осмотр. После промывки и сушки образец рассматривают:

- невооруженным глазом – для общей картины структуры,

- через лупу – чтобы увидеть мелкие неоднородности,

- под малым увеличением (до 50×) – на специальном макроскопе.

На этом этапе определяют характер волокнистости, направление деформации, наличие раковин, трещин, расслоений и других дефектов.

5. Документирование результатов. Полученную макроструктуру фотографируют в хорошем освещении, описывают тип и расположение дефектов, сравнивают их с допустимыми нормами. Далее результаты заносят в отчет, в котором указывают используемый реактив, режим травления, ориентацию образца и соответствие требованиям ГОСТ или международных стандартов.

Какие дефекты чаще всего выявляют?

Макроструктурный анализ помогает найти:

Макроструктурный анализ – это быстрый и информативный способ увидеть, что «спрятано» внутри металла. Он помогает определить качество изделия, выявить скрытые дефекты и оценить, корректно ли была выполнена технология производства. Такой метод – один из базовых инструментов металлографа и важнейший этап контроля качества в металлургии.

- Ликвацию – зоны, где содержание элементов отличается от остального металла.

- Слоистость – результат неправильной ковки или прокатки.

- Усадочные пустоты – появляются при остывании отливки.

- Внутренние трещины – опасны тем, что не видны снаружи.

- Волокнистость – характерна для кованых и прокатанных деталей.

- Зоны перегрева или пережога – свидетельствуют о нарушении термической обработки.

Макроструктурный анализ – это быстрый и информативный способ увидеть, что «спрятано» внутри металла. Он помогает определить качество изделия, выявить скрытые дефекты и оценить, корректно ли была выполнена технология производства. Такой метод – один из базовых инструментов металлографа и важнейший этап контроля качества в металлургии.