Коррозия — не просто «рыжий налёт», а следствие конкретной химии среды, напряжённого состояния металла и конструктивных решений. Чтобы назвать механизм, сначала собирают фактуру: температура и влажность, состав воды, наличие хлоридов, pH, скорость потока, периодичность смачивания, биполярные пары, режимы мойки и консервации. Дальше смотрят на картину повреждений.

Равномерное истончение по всей поверхности указывает на общую коррозию и ошибки в подборе материала или покрытий. Локальные углубления с крутыми стенками — классическая питтинговая атака, почти всегда замешаны хлориды и застоявшаяся влага. Продольные канавки под уплотнениями и наложениями — щелевая коррозия: малоподвижный электролит и дефицит кислорода создают гальваническую разность, металл теряет пассивность. Сетчатые трещины в зоне растягивающих напряжений сигналят о коррозионном растрескивании под напряжением; виновники — щёлочи, сульфиды, аммиак или те же хлориды плюс статическая нагрузка. На сварных узлах часто фиксируется межкристаллитная деградация из-за сенсибилизации: карбиды хрома по границам зёрен «обедняют» матрицу, корка пассивации становится хрупкой.

Не меньше говорит динамика. Быстрый «всплеск» после остановки оборудования намекает на кислородное обогащение стоячей среды. Коррозия, ускоряющаяся при повышении скорости потока, — эрозионная составляющая. Местные очаги под биоплёнками — микробиологическая коррозия: сульфатвосстанавливающие бактерии меняют электрохимические потенциалы и формируют агрессивные микросреды.

Полезно фиксировать на этапе осмотра:

Равномерное истончение по всей поверхности указывает на общую коррозию и ошибки в подборе материала или покрытий. Локальные углубления с крутыми стенками — классическая питтинговая атака, почти всегда замешаны хлориды и застоявшаяся влага. Продольные канавки под уплотнениями и наложениями — щелевая коррозия: малоподвижный электролит и дефицит кислорода создают гальваническую разность, металл теряет пассивность. Сетчатые трещины в зоне растягивающих напряжений сигналят о коррозионном растрескивании под напряжением; виновники — щёлочи, сульфиды, аммиак или те же хлориды плюс статическая нагрузка. На сварных узлах часто фиксируется межкристаллитная деградация из-за сенсибилизации: карбиды хрома по границам зёрен «обедняют» матрицу, корка пассивации становится хрупкой.

Не меньше говорит динамика. Быстрый «всплеск» после остановки оборудования намекает на кислородное обогащение стоячей среды. Коррозия, ускоряющаяся при повышении скорости потока, — эрозионная составляющая. Местные очаги под биоплёнками — микробиологическая коррозия: сульфатвосстанавливающие бактерии меняют электрохимические потенциалы и формируют агрессивные микросреды.

Полезно фиксировать на этапе осмотра:

- карту очагов с привязкой к стокам, стыкам, крепежу и теплоизолированным зонам;

- равномерность питтинга, глубину и шаг каверн, соседство с чужими металлами;

- состояние присадок, дренажей, вентиляции, а также режимы простоя.

Методы подтверждения: от现场-замеров до металлографии

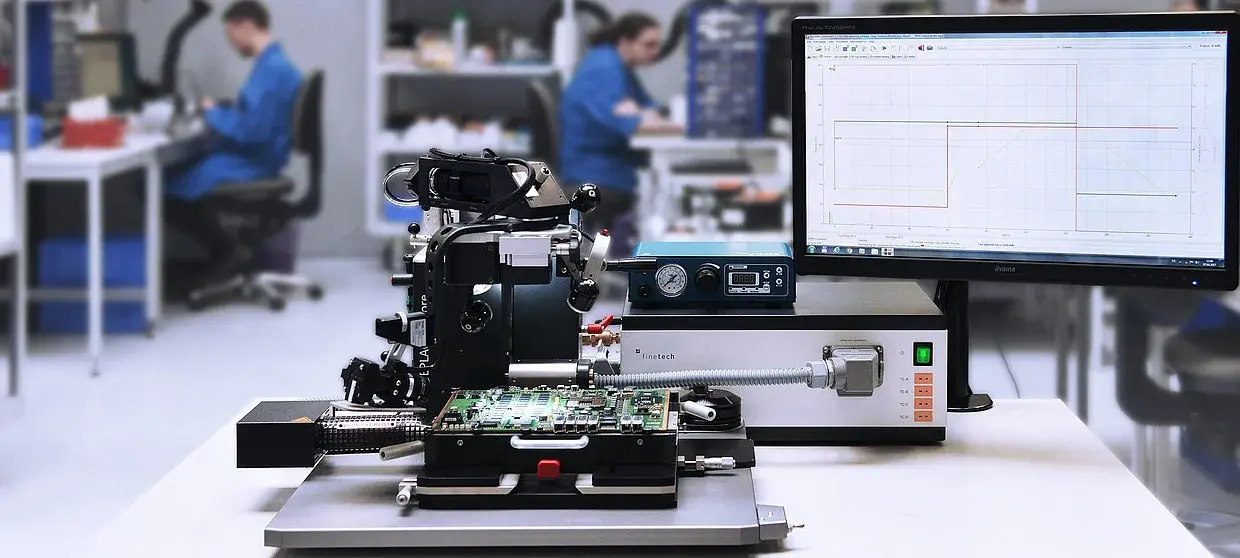

Инструменты диагностики подбираются по сценарию, чтобы факты, а не гипотезы определяли план защиты. В «поле» первыми идут визуально-измерительный контроль, толщинометрия покрытий, реплики поверхности, контроль твердости для поиска зон отпуска, экспресс-PMI для подтверждения марки и выявления уязвимых составов (например, низкого молибдена в аустенитной нержавейке). Неразрушающие методы помогают заглянуть глубже: вихреток ловит поверхностные трещины, ультразвук — подповерхностные дефекты и потерю сечения, радиография — полости и коррозию под изоляцией, термография — скрытые «карманы» влаги. Электрохимические замеры — потенциалы коррозии и поляризационные кривые — дают оперативную оценку склонности к растворению и эффективности ингибиторов.

В лаборатории спектр шире. Микроскопия и металлография показывают природу атаки: по границам зёрен, в теле зёрен или вдоль включений; фиксируют сенсибилизацию, карбидные сетки, обезуглероживание и зоны вторичного отпуска. Химический анализ (XRF, OES, ICP) уточняет легирование и вредные примеси серы и фосфора, определяет хлориды в налётах. Испытания на межкристаллитную стойкость, капельные тесты с хлоридами, коррозионные ячейки с контролем pH и потенциала имитируют рабочие среды. Для узлов под напряжением критичны тесты на SCC в заданных концентрациях, при контролируемой нагрузке и температуре. Если подозрение на MIC, применяют ПЦР/культуры для идентификации биоагентов и смотрят характерные «чашечки» под биоплёнками.

Смысл обследования — собрать доказательства, а не «подогнать» диагноз. Поэтому протоколы включают условия отбора, приборы и поверки, координаты точек, фото до/после очистки, таблицы толщин и потенциалов. Только после этого вывод о механизме коррозии можно считать инженерно состоятельным.

В лаборатории спектр шире. Микроскопия и металлография показывают природу атаки: по границам зёрен, в теле зёрен или вдоль включений; фиксируют сенсибилизацию, карбидные сетки, обезуглероживание и зоны вторичного отпуска. Химический анализ (XRF, OES, ICP) уточняет легирование и вредные примеси серы и фосфора, определяет хлориды в налётах. Испытания на межкристаллитную стойкость, капельные тесты с хлоридами, коррозионные ячейки с контролем pH и потенциала имитируют рабочие среды. Для узлов под напряжением критичны тесты на SCC в заданных концентрациях, при контролируемой нагрузке и температуре. Если подозрение на MIC, применяют ПЦР/культуры для идентификации биоагентов и смотрят характерные «чашечки» под биоплёнками.

Смысл обследования — собрать доказательства, а не «подогнать» диагноз. Поэтому протоколы включают условия отбора, приборы и поверки, координаты точек, фото до/после очистки, таблицы толщин и потенциалов. Только после этого вывод о механизме коррозии можно считать инженерно состоятельным.

Выбор защиты: стратегия, а не набор модных покрытий

Устойчивость — результат системного выбора материалов, геометрии, режимов и сервисных процедур. Правильная последовательность — от источника риска к барьеру, а не наоборот. Сначала — исключить коррозионный механизм конструктивно: избавиться от застойных зон, «карманов» под изоляцией и щелей; увеличить радиусы, поставить дренажи и дыхательные клапаны; развести гальванические пары или задать благоприятное соотношение площадей. Затем — подобрать материал по среде: молибденсодержащие стали для хлоридов и щелочных морских аэрозолей, дуплекс для сочетания прочности и стойкости к SCC, никелевые сплавы — для горячих щелочей, титан — для влажного хлора и окислителей. Только потом — покрытия и электрохимическая защита.

Рабочий набор решений:

Одно правило универсально: защита имеет смысл лишь вместе с режимом контроля. Карты толщин и потенциалов, маркеры коррозии под изоляцией, повторяемые точки измерений, лимиты на хлориды и сульфиды в средах, регулярная проверка покрытий искровым дефектоскопом — тот самый «страховой полис», который превращает красивую спецификацию в реальную долговечность. Если нужен разбор конкретной среды, подбор сплава и системы покрытий, план электрохимической защиты и регламент мониторинга, удобнее всего начать с передачи исходных данных и фото поражённых участков через форму на spectrum-pro.ru.

Рабочий набор решений:

- органические барьеры (эпоксидные, ПУ, ФХЛ) с правильной подготовкой поверхности по стандартам, контролем профиля шероховатости и толщины каждого слоя;

- цинконаполненные грунты, горячее цинкование или металлизация для условий атмосферной коррозии и мостов;

- катодная защита: протекторы или станция ТП для подземных и подводных участков, обязательный мониторинг потенциалов и экранирования;

- ингибиторы для замкнутых систем, тщательно подобранные под pH, температуру и скорость;

- изоляция трубопроводов с влагозащитой стыков и контролем коррозии под изоляцией (CUI) — ревизионные окна, проверки после аварийных проливов;

- технологические меры: декантация и фильтрация сред, контроль хлоридов, периодическая промывка и сушение, «бережные» режимы пуска/остановки.

Одно правило универсально: защита имеет смысл лишь вместе с режимом контроля. Карты толщин и потенциалов, маркеры коррозии под изоляцией, повторяемые точки измерений, лимиты на хлориды и сульфиды в средах, регулярная проверка покрытий искровым дефектоскопом — тот самый «страховой полис», который превращает красивую спецификацию в реальную долговечность. Если нужен разбор конкретной среды, подбор сплава и системы покрытий, план электрохимической защиты и регламент мониторинга, удобнее всего начать с передачи исходных данных и фото поражённых участков через форму на spectrum-pro.ru.