Что такое экспертиза металла на практике

Экспертиза металла — это не просто «взять пробу и посмотреть состав». Речь о комплексной оценке материалов и изделий из них с точки зрения соответствия нормам, заявленным маркам, условиям эксплуатации и фактическому состоянию. Цель — установить истину: что за сплав получен, какова его структура, твердость, чистота, наличие дефектов и причины их появления. На кону — безопасность сооружений, корректность поставок, ресурс оборудования и репутация бизнеса.

Современная экспертиза работает на стыке материаловедения, метрологии и права. Важны корректный отбор и трассируемость проб, аккредитация лаборатории, соблюдение ГОСТ и международных стандартов, прозрачные методы измерений. Стандартный спектр задач включает идентификацию марки, проверку соответствия партии документации, анализ дефектов и износа, оценку качества сварных соединений, диагностику коррозии, определение причин разрушения деталей и конструкций.

Разница между экспертным исследованием и разовым тестом — в доказательной базе. Итогом служит оформленное заключение с методиками, протоколами измерений, фотоматериалами, расчетами погрешностей и выводами, которые выдерживают аудит, страховую или судебную проверку. Именно поэтому грамотная экспертиза всегда описывает не только «что обнаружено», но и «как установлено».

Когда экспертиза особенно уместна?

Современная экспертиза работает на стыке материаловедения, метрологии и права. Важны корректный отбор и трассируемость проб, аккредитация лаборатории, соблюдение ГОСТ и международных стандартов, прозрачные методы измерений. Стандартный спектр задач включает идентификацию марки, проверку соответствия партии документации, анализ дефектов и износа, оценку качества сварных соединений, диагностику коррозии, определение причин разрушения деталей и конструкций.

Разница между экспертным исследованием и разовым тестом — в доказательной базе. Итогом служит оформленное заключение с методиками, протоколами измерений, фотоматериалами, расчетами погрешностей и выводами, которые выдерживают аудит, страховую или судебную проверку. Именно поэтому грамотная экспертиза всегда описывает не только «что обнаружено», но и «как установлено».

Когда экспертиза особенно уместна?

- при приемке металлопроката и критичных комплектующих;

- перед запуском ответственных объектов и при капитальных ремонтах;

- после инцидентов, аварий и отказов оборудования;

- в поставках с разночтениями сертификатов или подозрением на подмену марки;

- в арбитражных спорах и расследованиях причин брака.

Сценарии, где экспертиза экономит время, деньги и нервы

Реальная ценность проявляется в конкретных производственных историях. Ниже — типовые кейсы, которые регулярно встречаются в промышленности и строительстве.

Во всех сценариях ключевым становится не просто «сделать анализ», а собрать целостную картину: от условий эксплуатации и истории детали до микроструктуры и химсостава. Только тогда решения — инженерно обоснованны и экономически оправданы.

- Контроль поставок и входной анализ. Когда сроки горят, принять «как есть» соблазнительно, но именно быстрая идентификация сплава, замер содержания легирующих, проверка механических свойств и геометрии помогает избежать простоя и переделок.

- Проверка соответствия требованиям проекта. Проектировщик заложил одну марку, на площадку приехала другая. Эксперт подтверждает, достаточны ли реальные свойства для заданных нагрузок и среды, либо необходима замена.

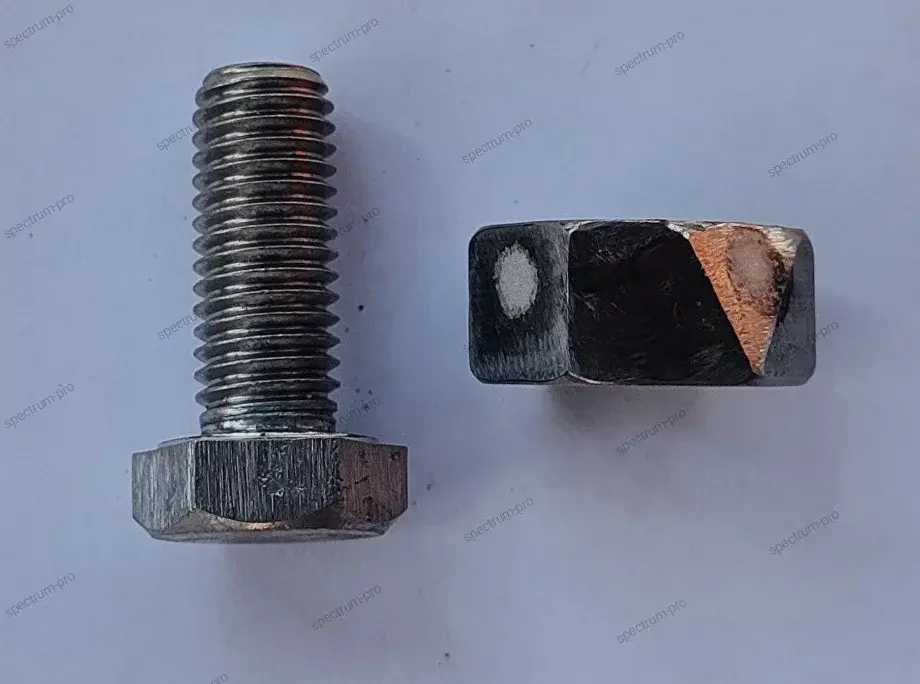

- Диагностика износа и коррозии. Агрессивные среды, блуждающие токи, циклические нагрузки — и ресурс детали «съедается». Экспертиза определяет механизм разрушения: общая или точечная коррозия, усталостная трещина, межкристаллитная деградация, эрозионный износ.

- Разбор дефектов сварных соединений. Непровары, пористость, подрезы, горячие трещины — все это не просто термины из учебника. От результатов зависят решения о ремонте, усилении или замене узла, а также корректировка технологии сварки.

- Судебные и претензионные вопросы. Когда спор между поставщиком и заказчиком доходит до арбитража, выигрывает тот, у кого фактологическая база сильнее: корректно отобранные образцы, воспроизводимые методики, чёткая прослеживаемость.

- Аудит безопасности и продление ресурса. Для опасных производственных объектов экспертиза подтверждает пригодность к дальнейшей эксплуатации, предлагает режимы контроля и профилактики, оценивает остаточный ресурс.

Во всех сценариях ключевым становится не просто «сделать анализ», а собрать целостную картину: от условий эксплуатации и истории детали до микроструктуры и химсостава. Только тогда решения — инженерно обоснованны и экономически оправданы.

Как проходит экспертиза: пошаговый маршрут и типовые методы

Процесс выстроен так, чтобы исключить случайности и субъективность. Сильная сторона — строгая методология.

Этап 1. Постановка задачи и план работ

Собираются исходные данные: чертежи, сертификаты, история эксплуатации, требования проекта. Формируется программа: какие участки обследовать, где отбирать пробы, какие методы и критерии применяются, какие допуски и погрешности будут признаны допустимыми. При необходимости определяются контрольные точки на объекте для последующего мониторинга.

Этап 2. Отбор проб и неразрушающий контроль

На площадке выполняют маркировку зон, фотопривязку, составляют акт отбора. Используются визуально-измерительный контроль, капиллярный метод, магнитопорошковая дефектоскопия, ультразвуковая и радиографическая проверка, твердо- и толщинометрия покрытий. Где возможно, применяется PMI-идентификация для экспресс-подтверждения марки. Все замеры протоколируются с указанием приборов и поверок.

Этап 3. Лабораторные исследования

Проводятся подтверждающие испытания: оптическая и электронная микроскопия, металлография шлифов и микрошлифов, измерение твердости по соответствующим шкалам, химический анализ (XRF, OES, ICP), определение ударной вязкости и пределов прочности, фрактографический анализ поверхностей разрушения. По необходимости — коррозионные испытания, термический анализ, определение обезуглероживания, измерение остаточных напряжений.

Этап 4. Интерпретация и выводы

На этом шаге данные складываются в причинно-следственную цепочку: соответствие марки и свойств, наличие дефектов и их критичность, вероятный механизм разрушения, влияние сварки или термообработки, корректность выбранной технологии изготовления. Даются практические рекомендации: допуски на эксплуатацию, необходимость ремонта, замены, усиления, улучшения технологий или защитных покрытий, регламенты повторных обследований.

Этап 5. Документирование результатов

Готовится заключение с приложениями: акты отбора, маршруты проб, протоколы испытаний, фото- и микрофото, схемы, таблицы, ссылки на применённые стандарты. Формулировки точны и проверяемы, чтобы документ можно было использовать в приемке, у страховщика или в суде.

Чтобы экспертное исследование работало на пользу, важна дисциплина на каждом этапе: корректная постановка задачи, чистая методика, аккуратный отбор, прозрачные расчёты. Тогда решение — не интуиция, а инженерная достоверность, которая помогает удержать сроки, бюджет и безопасность на нужном уровне. При необходимости организуется выездная работа и оперативные тесты, но фундаментом остаются верифицируемые методы и полнота доказательств. Подробно обсудить задачу, уточнить набор испытаний и сроки удобнее всего после короткого брифа и передачи исходных данных на spectrum-pro.ru.

Этап 1. Постановка задачи и план работ

Собираются исходные данные: чертежи, сертификаты, история эксплуатации, требования проекта. Формируется программа: какие участки обследовать, где отбирать пробы, какие методы и критерии применяются, какие допуски и погрешности будут признаны допустимыми. При необходимости определяются контрольные точки на объекте для последующего мониторинга.

Этап 2. Отбор проб и неразрушающий контроль

На площадке выполняют маркировку зон, фотопривязку, составляют акт отбора. Используются визуально-измерительный контроль, капиллярный метод, магнитопорошковая дефектоскопия, ультразвуковая и радиографическая проверка, твердо- и толщинометрия покрытий. Где возможно, применяется PMI-идентификация для экспресс-подтверждения марки. Все замеры протоколируются с указанием приборов и поверок.

Этап 3. Лабораторные исследования

Проводятся подтверждающие испытания: оптическая и электронная микроскопия, металлография шлифов и микрошлифов, измерение твердости по соответствующим шкалам, химический анализ (XRF, OES, ICP), определение ударной вязкости и пределов прочности, фрактографический анализ поверхностей разрушения. По необходимости — коррозионные испытания, термический анализ, определение обезуглероживания, измерение остаточных напряжений.

Этап 4. Интерпретация и выводы

На этом шаге данные складываются в причинно-следственную цепочку: соответствие марки и свойств, наличие дефектов и их критичность, вероятный механизм разрушения, влияние сварки или термообработки, корректность выбранной технологии изготовления. Даются практические рекомендации: допуски на эксплуатацию, необходимость ремонта, замены, усиления, улучшения технологий или защитных покрытий, регламенты повторных обследований.

Этап 5. Документирование результатов

Готовится заключение с приложениями: акты отбора, маршруты проб, протоколы испытаний, фото- и микрофото, схемы, таблицы, ссылки на применённые стандарты. Формулировки точны и проверяемы, чтобы документ можно было использовать в приемке, у страховщика или в суде.

Чтобы экспертное исследование работало на пользу, важна дисциплина на каждом этапе: корректная постановка задачи, чистая методика, аккуратный отбор, прозрачные расчёты. Тогда решение — не интуиция, а инженерная достоверность, которая помогает удержать сроки, бюджет и безопасность на нужном уровне. При необходимости организуется выездная работа и оперативные тесты, но фундаментом остаются верифицируемые методы и полнота доказательств. Подробно обсудить задачу, уточнить набор испытаний и сроки удобнее всего после короткого брифа и передачи исходных данных на spectrum-pro.ru.